- Главная

- / Продукция

- / Ультразвуковые дефектоскопы

- / Ультразвуковой дефектоскоп УДС2-РДМ-12 однониточный

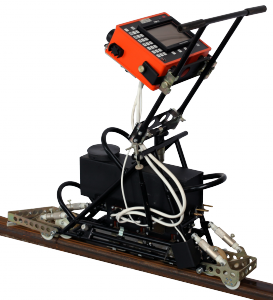

Ультразвуковой дефектоскоп УДС2-РДМ-12 однониточный

Ультразвуковой дефектоскоп УДС2-РДМ-12 предназначен для обнаружения, регистрации и расшифровки сигналов от дефектов в рельсах железнодорожных путей на участках, проверка которых одновременно по двум нитям затруднена или небезопасна (рельсы, расположенные в тоннелях, на мостах, рядом с пассажирскими платформами, в местах с интенсивным движением поездов и т.п.);

Ультразвуковой дефектоскоп УДС2-РДМ-12 предназначен для обнаружения, регистрации и расшифровки сигналов от дефектов в рельсах железнодорожных путей на участках, проверка которых одновременно по двум нитям затруднена или небезопасна (рельсы, расположенные в тоннелях, на мостах, рядом с пассажирскими платформами, в местах с интенсивным движением поездов и т.п.);

— в рельсах покилометрового запаса;

— в старогодных рельсах на рельсосварочных предприятиях;

— при выборочном ручном контроле сварных стыков, отдельных сечений и участков рельсов с определением координат мест нахождения, коэффициента выявляемости, и условной протяженности обнаруженных дефектов.

Дефектоскоп выпускается по техническим условиям SF-40341933-044:2010

Контролю подлежат рельсы типа Р43, Р50, Р65, Р75, UIC 60, S 49, а также рельсы соединительных путей, рельсы крестовины, усовики крестовины, остряки и рамные рельсы стрелочных переводов.

Коды выявляемых дефектов по классификатору дефектов рельсов НТД/ЦП-1-93 с дополнением по классификации дефектов и повреждений элементов стрелочных переводов от 27.01.1996:

20.1-2, 21.1-2, 24.1-2, 25.1-2, 26.3, 27.1-2, 30В.1-2, 30Г.1-2, 38.1, 50.1-2, 52.1-2, 53.1-2, 55.1-2, 56.3, 60.1-2, 66.3, 69.2, 70.1-2, 74.1-2, 79.1-2, ДО.20.2, ДСН.20.2, ДО.60.2, ДСН.60.2, ДР.21.2, ДУ.22.2, ДУН.21.2.

- Количество независимых информационных каналов, реализуемых при работе с блоками пьезоэлектрических резонаторов (БП) в режиме сплошного контроля – 14, из них 8 с реализацией в канале раздельной, 6 – совмещенной схемы излучения и приема УЗК.

- Количество каналов возбуждения и приема УЗК, предусмотренных для работы с ручными пьезоэлектрическими преобразователями (ПЭП), – 3 (из них 1 для работы с ручным низкочастотным ПЭП).

- Звуковая и цветовая (по экрану матричного дисплея) сигнализация о наличии дефектов.

- Цветовая индикация установленных значений условной чувствительности контроля каналов (дБ), коэффициента выявляемости дефекта, координат дефектов, текущей путейской координаты контроля, участка пути.

В дефектоскопе предусмотрены:

- непрерывная регистрация результатов контроля в виде дефектограмм проконтролированных участков, регистрируемых через 1 мм пути, с сопроводительной информацией об амплитудно-временных характеристиках зарегистрированных эхо-сигналов, установленных в каждом из каналов контроля параметров настроек, текущих значениях путейской координаты и скорости перемещения дефектоскопа.

- возможность оперативного просмотра зарегистрированных дефектограмм на безинерционном цветном матричном индикаторе дефектоскопа, и вывод дефектограмм с сопроводительной информацией на ПК для их дальнейшей расшифровки.

<iframe width="560" height="315" src="https://www.youtube.com/embed/RlisSbQuzac" frameborder="0" allowfullscreen></iframe>

Отличительные особенности УДС2-РДМ-12:

- использование в режиме сплошного контроля усовершенствованной схемы прозвучивания с применением 14-ти канальной последовательно-параллельной системы возбуждения и приема ультразвуковых колебаний, обеспечивающей обнаружение различно ориентированных дефектов за один проход контролируемого участка;

- использование в основной схеме контроля головки рельса для излучения и приема ультразвуковых колебаний (УЗК) модуля из 8-ми различно ориентированных ультразвуковых резонаторов с углом ввода 65°, позволяющих повысить достоверность контроля «шумящих» рельсов и рельсов, износ которых приближается к предельно допустимому, а также рельсов, размеры и (или) профиль головки которых отклоняются от стандартных значений для рельсов типов Р43, Р50, Р65, Р75 (рамные рельсы прямые, рамные рельсы кривые, остряки прямые, остряки кривые);

- комплектация дефектоскопа специализированным координатным устройством для проведения уточняющего контроля ручным пьезоэлектрическим преобразователем с возможностью получения протокола контроля в виде проекции на плоскость сканирования ПЭП дефектограммы проконтролированного участка рельса и просмотра протокола на экране дефектоскопа и на персональном ПК;

- использование в дефектоскопе системы глобального позиционирования ГЛОНАСС, GPS для определения координат местоположения дефектоскопа в пути;

- применение в электронном блоке дефектоскопа цветного матричного индикатора, обеспечивающего повышенную информативность при оперативном просмотре дефектограмм на экране дефектоскопа;

- возможность выводить при сплошном контроле на экран дефектоскопа вместе с мнемосхемой канала или развертку типа А активизированного канала, или развертку Ц этого же канала в реальном масштабе времени (развертка в координатах: время распространения УЗК – пройденный путь с цветовой градацией амплитуды эхо-сигнала;

- возможность ввода в память дефектоскопа списка координат участков рельса, которые, по результатам расшифровки дефектограмм на ПК, нуждаются в перепроверке по причине потери акустического контакта в канале контроля, наличия поверхностных дефектов или подозрительных отметок на дефектограммах, расшифрованных на ПК на уровне регистрации минус 6 дБ.

- наличие программируемой базы данных для входящих в его комплект блоков преобразователей (БП) и ПЭП (по типам и номерам) с параметрами резонаторов и ПЭП, используемых в каждом из каналов контроля. БП снабжены электронным идентификатором блока на базе энергонезависимой памяти, позволяющим хранить и автоматически считывать параметры резонаторов блока при оперативной смене блока в пути;

- система автоматического восстановления до уровня рекомендованной условной чувствительности контроля в канале, где чувствительность была ранее уменьшена оператором (например, при выходе при контроле на «шумящие» рельсы, а затем возврате на «нешумящие»);

- система голосового оповещения о пропадании акустического контакта в канале, если длина участка пропадания превышает запрограммированное в меню значение.

- передача информации из электронного блока дефектоскопа на ПК при помощи съемных носителей USB Flash drive, а также через интерфейс USB-device (кабельное соединение между электронным блоком и ПК);

- ПО для ультразвуковых дефектоскопов УДС2-РДМ-12, УДС2-РДМ-22, УДС2-РДМ-23: «Программа визуализации и обработки сигналов» позволяет расшифровщику получить наиболее полное представление о проконтролированном участке пути и дать подробное заключение по нему. ПО автоматически определяет и распознает протоколы соответствующего дефектоскопа.

| Диапазон калиброванной регулировки усиления эхо-сигналов, дБ. |

от 0 до 70 |

| Дискретность регулировки усиления дБ. |

1 |

| Основная абсолютная погрешность измерения координат отражателя, мм. |

не более ± (0,02 H(L) + 1) |

| Рабочая частота каналов сплошного контроля, МГц. |

2,5 ± 0,25 |

| Потребляемый ток, А. |

не более 0,8 |

| Рабочий диапазон температур, °С. |

от -40 до +50 |

| Габаритные размеры дефектоскопа: без съемной рукоятки и штанги в рабочем состоянии, мм. в сложенном виде, мм. |

950х350х 1100 |

| Масса снаряженного дефектоскопа, кг. (без контактной жидкости) |

не более 21 |

| Объем бака для контактной жидкости, л. | 5 |

| Время непрерывной работы дефектоскопа от свежезаряженного аккумулятора, ч. | не менее 16 |

- Электронный блок дефектоскопа УДС2-РДМ-12 изготовлен в пыле-водозащищеном исполнении со степенью защиты IP54.

- Дефектоскоп устойчив к воздействию относительной влажности окружающего воздуха до 98% при температуре 35°С и более низких температурах без конденсации влаги.